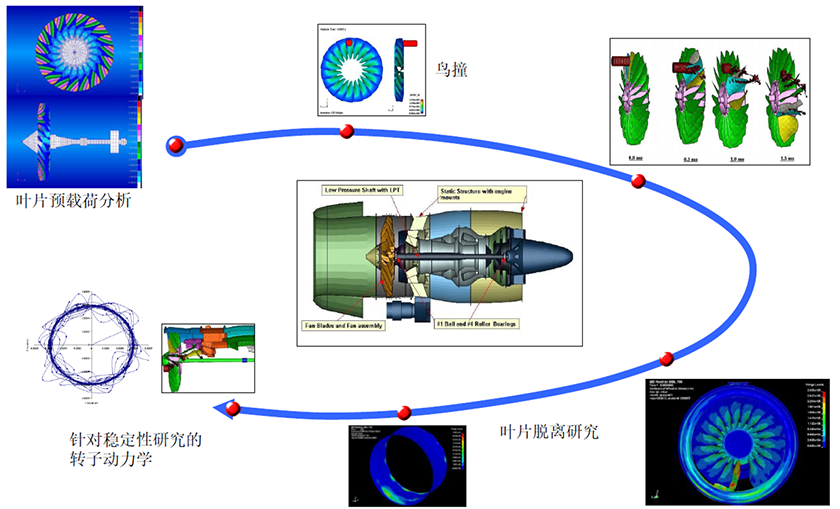

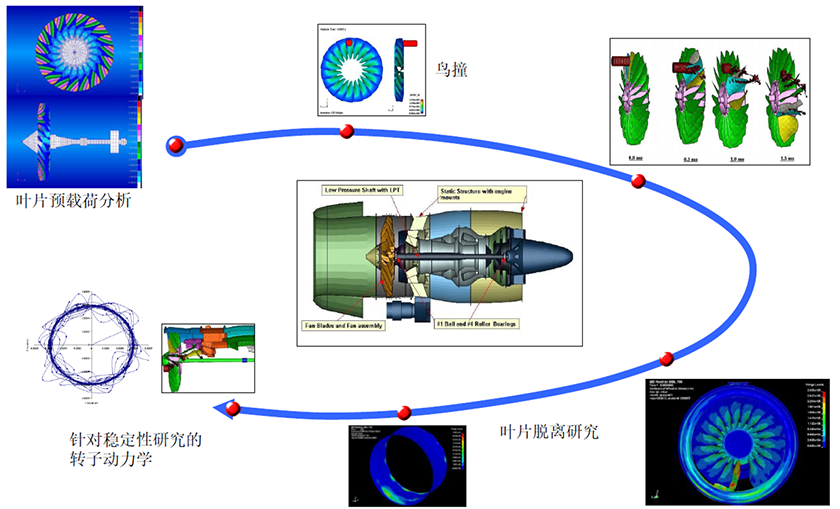

面临的挑战:

来自海克斯康的解决方案:

• 安全性分析模块

航空发动机叶片在高速运转状态下,鸟体撞击会造成非常严重的损伤。从损伤形式上来说,主要包括鸟体与多个叶片连续碰撞,导致的叶片产生大变形、甚至断裂,以及叶片断裂后转子的不平衡转动。而叶片在断裂后,其主体碎片会撞击机匣。断裂的叶片在高速运转状态下,会沿着切线方向飞出,并与周围叶片发生碰撞,导致周围叶片不同程度的损伤,残余叶片会以高速撞击机匣,对机匣造成侵彻损伤。由此看来,叶片抗鸟撞设计及机匣的包容性设计为设计者提出严峻考验。

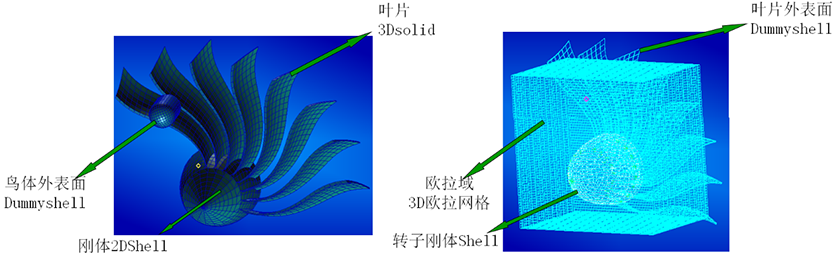

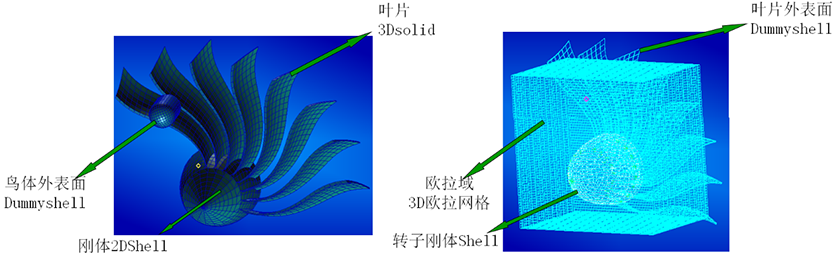

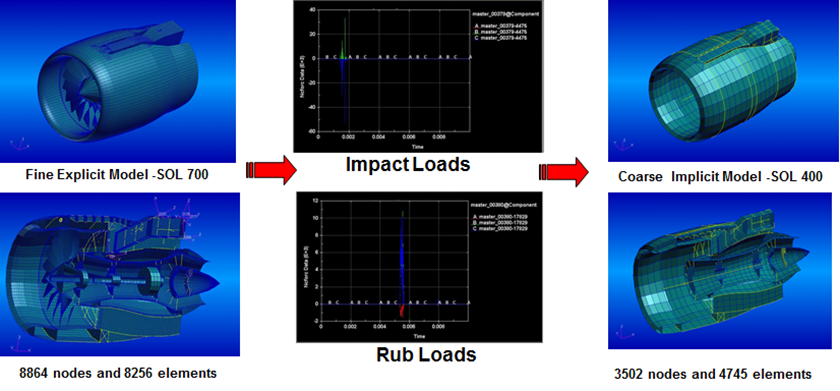

鸟撞分析可以模拟飞鸟与叶片相撞瞬间,叶片变形,断裂的发生过程。

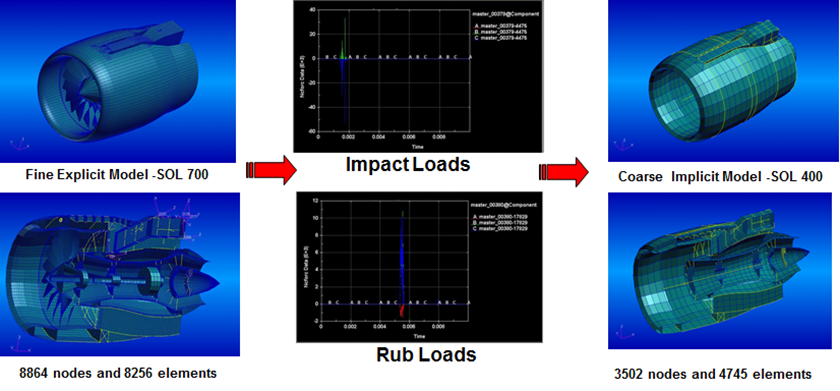

创建鸟撞分析模型

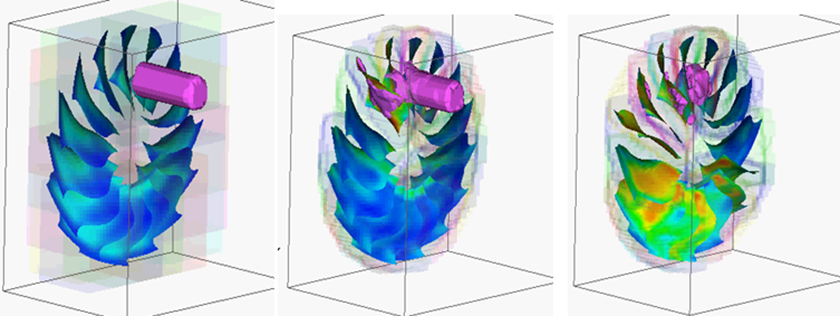

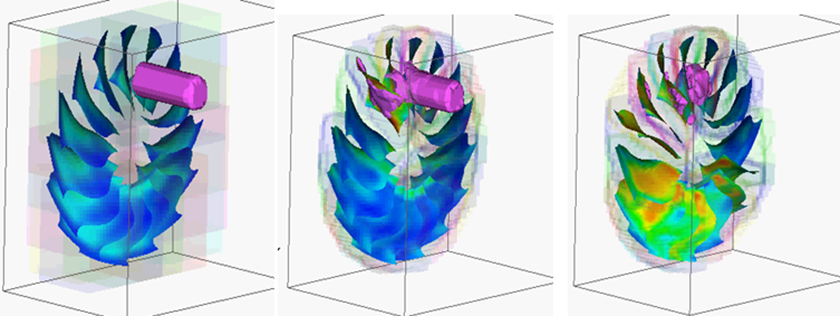

鸟撞分析结果

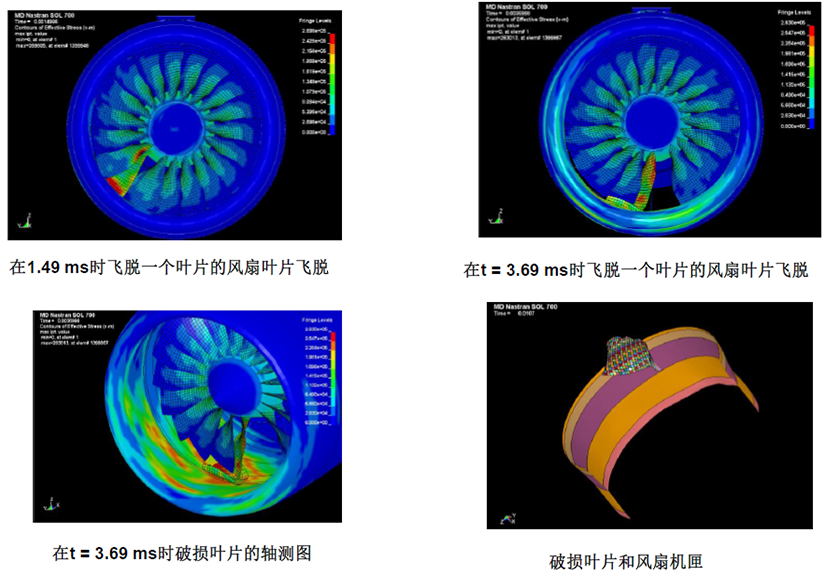

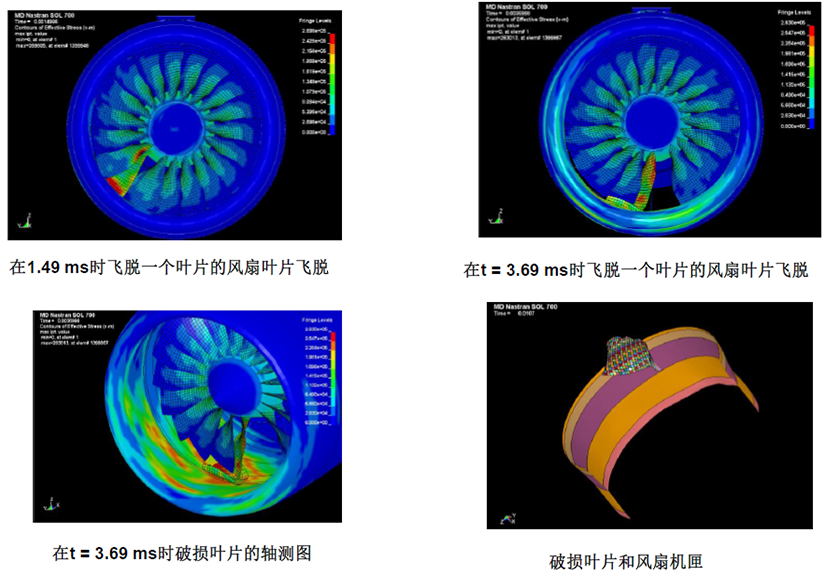

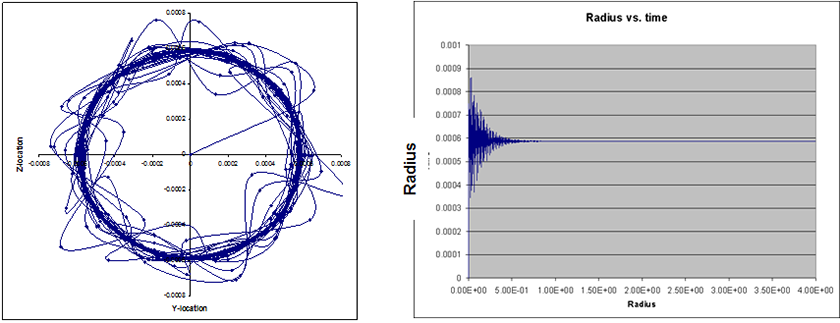

包容性分析可以得到叶片与机匣的整个碰撞过程,可以得到叶片的运动轨迹,对机匣的冲击力,以及二次碰撞断裂情况。可以计算得到机匣在叶片的冲击下,应力应变的大小以及失效的情况。

包容性分析

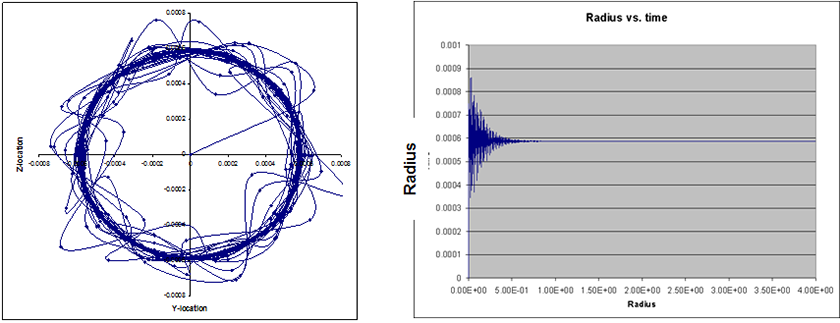

不平衡响应分析1

不平衡响应分析2

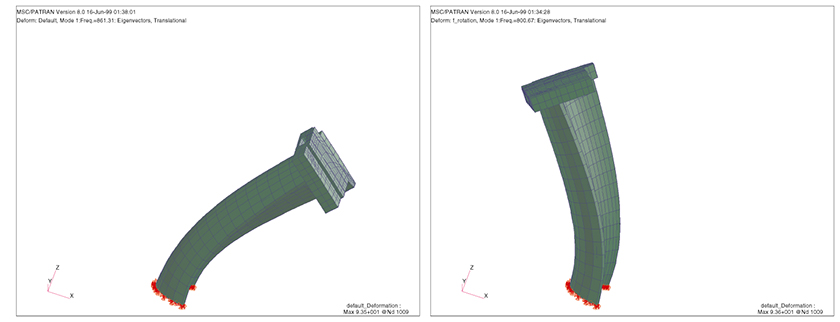

• 振动分析模块

叶片的安全可靠性直接影响机组的运行安全。目前已知的叶片断裂事故大多数是由于叶片振动所致,主要原因是叶片工作时受到汽流激振力作用,产生受迫振动,由此产生相当大的动应力,使叶片疲劳损坏。

海克斯康拥有针对叶片模态及动响应计算的独特算法与模型,精确地计算叶片的静态和动态应力状况。

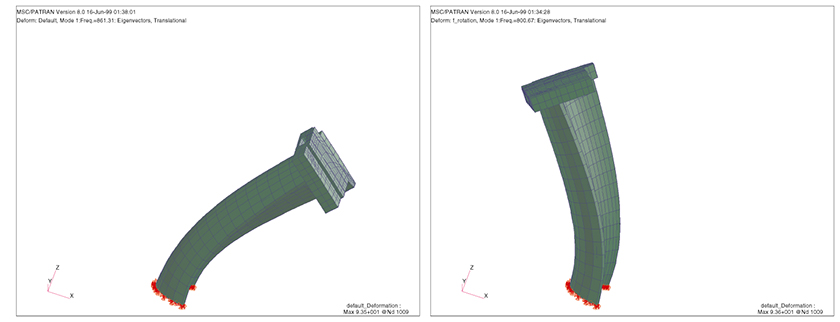

自由叶片,常温下前十阶固有模态:

静频模态 动频模态

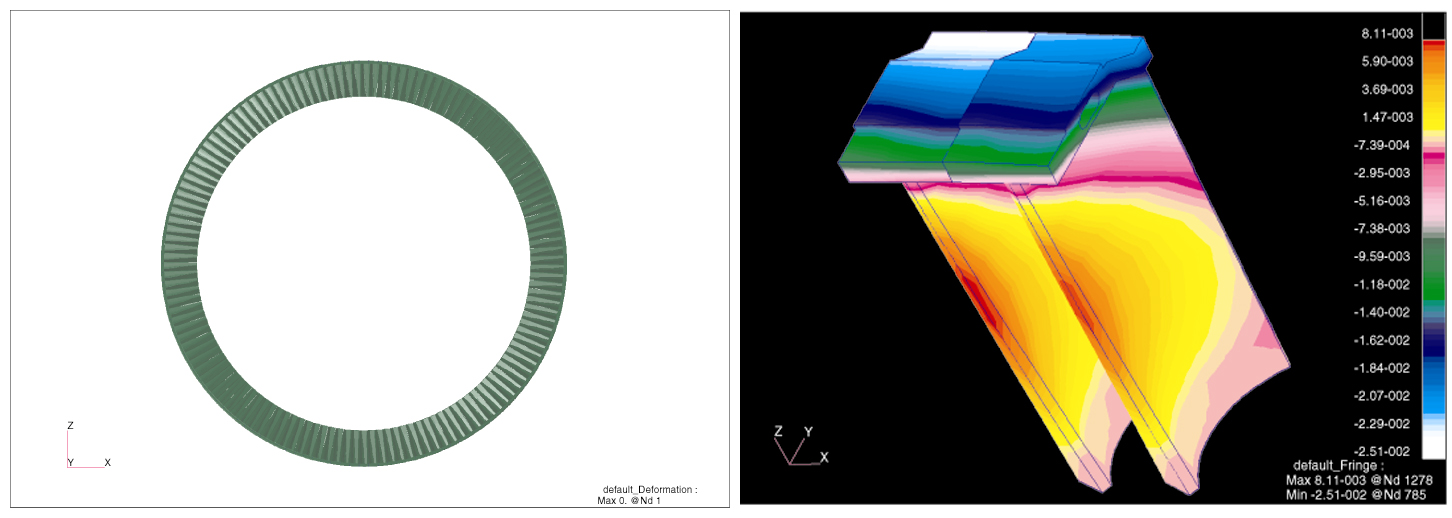

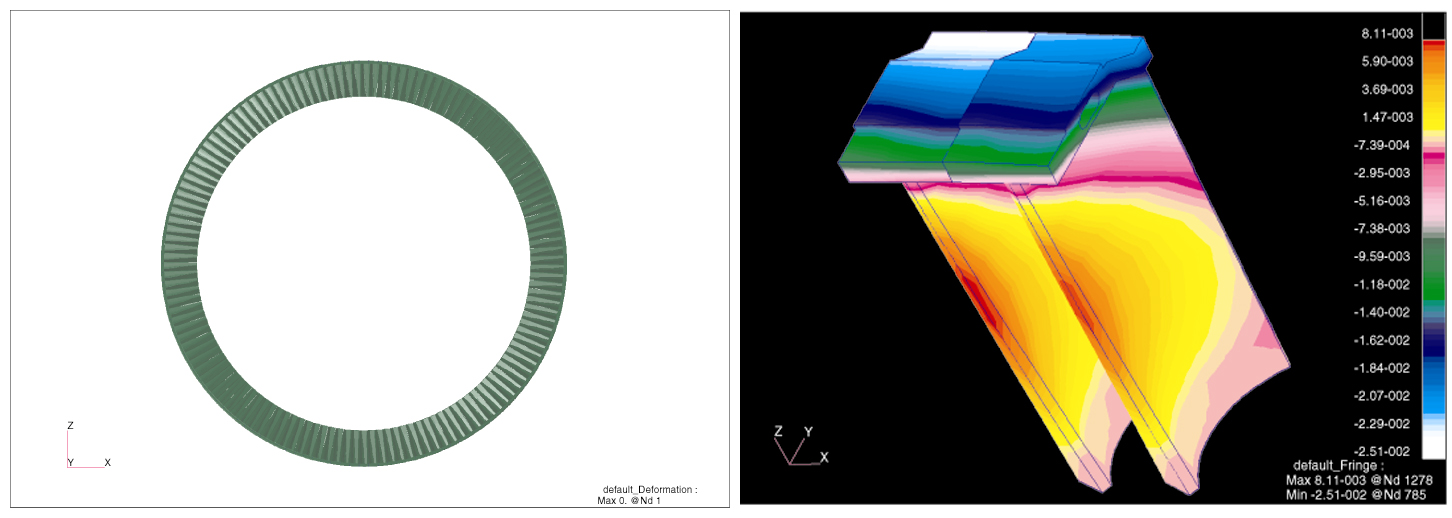

整级叶片,考虑接触效应的动响应分析:

整级叶片模型 接触效应:间隙方向变形云图

• 热模锻仿真模块

热模锻仿真是当今CAE领域不可分割的一环。 本软件模块将便捷、直观、易用集成在一起,为热锻工艺的优化设计提供高质量的指导和预测。它能够过减少开发循环次数降低研发成本、降低试验成本,缩短新品上市周期。优化模具使用寿命,降低模具成本;提高机器利用率,从而降低固定成本;提高材料利用率,降低生产成本(比如减少毛刺等);优化工艺过程,降低制造成本;提高单个工艺过程的效率,降低能源成本。同时提高工艺稳定性,提高了目标工件质量;

热锻模块可对零件制造的整个热锻工艺链进行全方位仿真:比如从坯料下料开始,承接坯料初始热处理、镦粗、预成形和终锻、修边、冲压、校正、冷却、最终热处理等。主要用于高于再结晶温度成形的工艺仿真,除热模锻成形仿真之外,模块中还包含了切边、加热、冷却、磨具应力分析等一系列与热锻相关的仿真模块,满足全方位的仿真需求。 除此之外,还支持其它类似的热挤压成形仿真:比如说轧制工艺仿真。该模块不仅可以对坯料的轧制过程进行仿真,还可在一定精度上还原轧机和轧辊的复杂运动,并对模具应力进行分析,还可非常精准的还原设备运动规律。用户可按需对模具的运动进行方便的定位,一旦定义后,软件会自动将运动规范保存到数据库中以备后续使用,协助进行模具设计。

用户通过仿真将实际的测试和优化搬运到虚拟电脑中,大大节约了成本。

热锻模块采用独有的双求解器(FE和FV)求解技术,内置强大的冲压、摩擦数据库,且支持简便的用户自定义材料数据输入,能够为用户提供非常全面、快速、准确的仿真。轻松打破2D与3D直接的仿真界限,在工艺链中进行2D和3D的混合仿真,或进行全工艺的3D仿真,实现工艺链无缝对接计算,结果自动传递。双求解器优势互补,使用FV求解器可进行可靠、精确的皱褶检测,通过FE保证高效的求解速度,能够有效应对各种任务:模具、设备刚度的快速定义;工艺过程的鲁棒性分析;对CAD数据格式进行自动离散;通过模具应力分析功能,可对模具见的装配关系所产生的应力进行仿真;基于非耦合仿真方法进行模具应力仿真;定义弹簧模具;实现冲孔、修边仿真并简便转换模具类型(将模具类型转变为可变形模具或带传热的刚性模具);无飞边精细模锻;考虑压力机挠度的仿真设计;进行压力演变预测分析;弹塑性热力耦合材料模型;预测回弹和残余应力;对机械连接结果进行虚拟拉伸试验;进行带结果的后处理装配计算;并能根据分析结果,自动生成结果评价报告。

客户简介:

返回

服务热线

服务热线

全国免费服务热线

全国免费服务热线

电话:0512-6866-6680

电话:0512-6866-6680

24小时服务电话:13328000586

24小时服务电话:13328000586

传真 :0512-6866-6680

传真 :0512-6866-6680

地址:苏州市吴中区致能大道1号

地址:苏州市吴中区致能大道1号